L’université du Maine a dévoilé la plus grande imprimante 3D polymère au monde, capable d’imprimer des objets de 30 mètres de long. Un bateau de 8 mètres a ainsi été imprimé en moins de 3 jours, soit le plus gros objet imprimé en 3D.

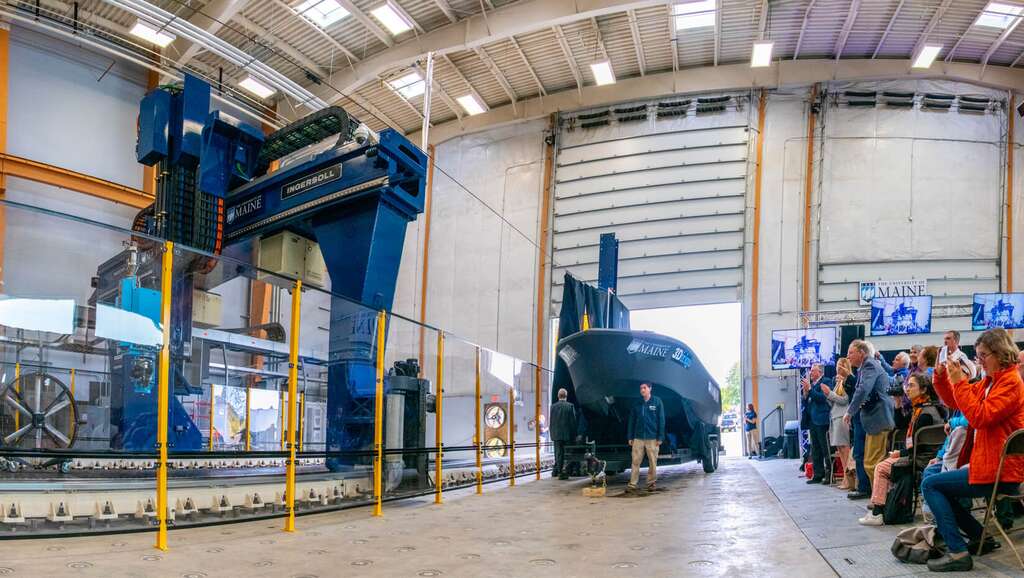

L’université du Maine a enregistré trois records du monde simultanément le 10 octobre dernier : celui du plus gros objet imprimé en 3D, celui du plus gros bateau imprimé en 3D et celui de la plus grande imprimante polymère 3D. Cette dernière est capable d’imprimer des objets de 30 mètres de long sur 7 mètres de large et 3 mètres de hauteur, à une vitesse de 227 kg par heure. En guise de démonstration, un bateau de 7,62 mètres de long a été créé en moins de 72 heures en septembre.

Le plus gros bateau imprimé en 3D du monde, de plus de 7 mètres de long et 2,3 tonnes a été fabriqué en moins de 72 heures par la gigantesque imprimante 3D de l’UMaine Composites Center. © UMaine Composites Center

Fabriquer en quelques jours des bateaux, des abris d’urgence et des ponts

L’université vise de nombreux débouchés. Une collaboration avec l’industrie navale a déjà été signée, afin d’accroître la compétitivité de la filière avec des bateaux moins chers et construits beaucoup plus vite. L’imprimante 3D pourra également servir à fabriquer des abris militaires ou civils rapidement déployables dans les situations d’urgence ou de catastrophe naturelle, ou encore à produire des coffrages de béton dans les délais les plus brefs. « C’est une solution idéale pour la construction d’infrastructures à déploiement rapide et faible capacité logistique », font valoir les ingénieurs du Composites Center. À l’été 2020, une poutrelle de pont de 23 mètres à Hampden, dans le Maine, sera fabriquée grâce à ce type de moule géant.

Un biomatériau à base de cellulose

Depuis plusieurs années, l’université travaille en collaboration avec le laboratoire national d’Oak Ridge (ORNL) afin de mettre au point des biomatériaux compatibles avec la technologie additive. Elle a conçu un matériau composite à base de nanofibres de cellulose intégrées à des thermoplastiques. On obtient ainsi un matériau biosourcé très léger, rigide et recyclable, transformable en filament pour l’impression 3D. « La nanocellulose est plus résistante que l’acier et plus rigide que le Kevlar, assure Moe Khaleel, directeur associé du laboratoire des sciences de l’énergie et de l’environnement d’Oak Ridge, au site MaineBiz. La formulation “verte” permet de réduire de 50 % les coûts et de 90 % le bilan carbone des produits imprimés ». L’objectif est de fabriquer des objets comportant 50 % de bois tout en ayant des propriétés identiques à celles des métaux.

L’utilisation de matériaux biosourcés pour l’impression 3D permet de réduire les coûts de 50 % et le bilan carbone de 90 %. © Université du Maine

Un nouveau débouché pour l’industrie forestière

Outre son intérêt pour l’industrie, l’utilisation de nanofibres de cellulose dans l’impression 3D représente un nouveau débouché pour l’industrie forestière. « Le Maine est l’état le plus boisé du pays, et cette imprimante 3D va nous permettre d’utiliser cette ressource abondante à grande échelle », s’est félicité le sénateur Angus King. Réservée autrefois au plastique, l’impression 3D est aujourd’hui compatible avec des centaines de matériaux : PVA, nylon, silicone, polymères composites, métal, graphène, verre fondu, fibre de carbone, fibres conductrices et bien sûr, le béton pour les bâtiments. Sans oublier la bioimpression ou les pizzas et le chocolat !